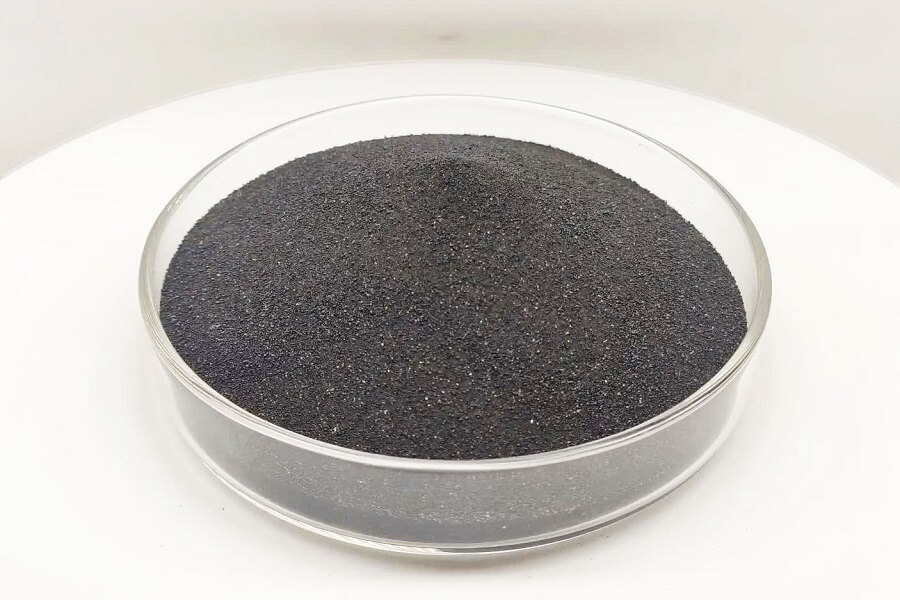

ทรายเซรามิกเคลือบสำหรับงานหล่อ

ทรายเซรามิกเคลือบเป็นวัสดุประสิทธิภาพสูงที่ใช้ในอุตสาหกรรมการหล่อสำหรับทำแม่พิมพ์และแกน ถือเป็นการยกระดับที่สำคัญเหนือทรายซิลิกาแบบดั้งเดิม โดยเฉพาะอย่างยิ่งในการผลิตชิ้นงานหล่อที่มีความสมบูรณ์สูงและมีความซับซ้อน

หากอธิบายอย่างง่ายๆ ก็คือ ทรายเซรามิก (วัสดุฐานที่เหนือกว่า) ที่เคลือบด้วยเรซินยึดเกาะเทอร์โมเซตติง (หรือ “กาว”)ซึ่งออกแบบมาโดยเฉพาะเพื่อให้แข็งตัวด้วยความร้อน

1. ฐาน “Ceramic Sand” คืออะไร?

ข้อได้เปรียบหลักอยู่ที่วัสดุพื้นฐาน ซึ่งมักเรียกว่า เม็ดเซรามิก หรือ ทรายเซรามิกทรงกลมไม่ใช่ทรายธรรมชาติ แต่เป็นผลิตภัณฑ์ที่มนุษย์สร้างขึ้น โดยทั่วไปผลิตขึ้นโดยการหลอมบ็อกไซต์คุณภาพสูงในเตาอาร์กไฟฟ้า แล้วจึงพ่นให้กลายเป็นเม็ดทรงกลมขนาดเล็ก

| การวิเคราะห์ทางเคมี[%] | |

| อัล2โอ3 | 70-73 |

| ซิโอ2 | 8-20 |

| Fe2O3 | ≤3 |

| ไทโอทู | ≤3.5 |

| สูง | ≤0.45 |

| เอ็มจีโอ | ≤0.35 |

| เคทูโอ | ≤0.33 |

| โซเดียม2โอ | ≤0.08 |

| คุณสมบัติทางกายภาพ | |

| รูปร่างของเมล็ดพืช | ลูกบอลทรงกลม |

| ความกลม | 90% |

| ทนไฟ: | >1790℃ |

| ค่าสัมประสิทธิ์รูปร่าง | ≤1.1 |

| อัตราส่วนการขยายตัวเนื่องจากความร้อน | 0.13% (ให้ความร้อน 1000℃ เป็นเวลา 10 นาที) |

| ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อน | 6×10-6 /℃(20-1000℃) |

| การนำความร้อน | 0.698 วัตต์/MK(1200℃) |

| ความถ่วงจำเพาะ:: | 1.95-2.05 กรัม/ซม.3 |

| ความหนาแน่นรวม (LPD): | 3.4 กรัม/ลูกบาศก์เซนติเมตร |

| สี: | สีดำ |

| ขนาดที่มีจำหน่าย | |

| AFS25-35, AFS35-45, AFS45-55, AFS55-65, AFS60-70, AFS70-80, AFS95-110

มีขนาดที่กำหนดเองได้ตามคำขอ |

|

คุณสมบัติหลักของฐานทรายเซรามิก:

-

รูปร่างทรงกลม: อนุภาคที่กลมสมบูรณ์แบบทำให้ไหลได้ดี ช่วยให้เติมรูปแบบแม่พิมพ์ที่ซับซ้อนได้อย่างหนาแน่นและสม่ำเสมอ

-

การขยายตัวทางความร้อนต่ำ: นี่คือคุณสมบัติที่สำคัญที่สุด ซึ่งแตกต่างจากทรายซิลิกาซึ่งขยายตัวอย่างมากเมื่อได้รับความร้อน ทรายเซรามิกมีการขยายตัวน้อยมาก วิธีนี้ช่วยขจัดข้อบกพร่องในการหล่อ เช่น รอยเส้น (รอยแตกในทรายที่ถูกโลหะอุดไว้) ได้เกือบหมด

-

ความหักเหแสงสูง: มีจุดหลอมเหลวสูงมาก (เกิน 1,790°C) จึงเหมาะสำหรับการหล่อโลหะทุกชนิด รวมถึงเหล็กกล้าและเหล็กอัลลอยด์สูง

-

มีความแข็งแรงและทนทานสูง: ลูกปัดที่เผาและหนาแน่นมีความแข็งแรงมากและสามารถต้านทานการพังทลายทางกลได้ ช่วยให้สามารถนำกลับมาใช้ใหม่และนำกลับมาใช้ใหม่ได้อย่างดีเยี่ยม

-

เฉื่อยทางเคมี: เป็นกลาง (ไม่เป็นกรดหรือเบส) จึงเข้ากันได้กับระบบสารยึดเกาะต่างๆ

2. กระบวนการ “เคลือบ”: การสร้างทรายเคลือบ

กระบวนการ “เคลือบ” เป็นกระบวนการเดียวกับการผลิตทรายเคลือบเรซินมาตรฐาน ซึ่งเรียกว่า กระบวนการเคลือบร้อน :

-

การให้ความร้อน: ทรายเซรามิกจะถูกให้ความร้อนจนถึงอุณหภูมิที่กำหนด (ประมาณ 140-160°C)

-

การผสม/การเคลือบ: ทรายร้อนจะถูกผสมในเครื่องผสม เติม เรซินฟีน อลิกเทอร์โมเซตติง ซึ่งจะละลายและเคลือบผิวของอนุภาคทรายทรงกลมแต่ละอนุภาค

-

การเติมตัวเร่งปฏิกิริยา: เติม สารทำให้แข็ง (โดยปกติคือ Hexamine หรือ “Urotropine”) เพื่อเร่งปฏิกิริยาการบ่มของเรซินเมื่อได้รับความร้อนในภายหลัง

-

การหล่อลื่น: มี การเติมสารเติมแต่ง เช่น แคลเซียมสเตียเรต เพื่อปรับปรุงการไหลและป้องกันการจับตัวเป็นก้อนระหว่างการจัดเก็บ

-

การทำให้เย็นและการคัดกรอง: ส่วนผสมจะถูกทำให้เย็นและคัดกรองเพื่อให้ได้ผลิตภัณฑ์ที่ไหลได้อย่างอิสระและพร้อมใช้งาน

3. ข้อดีหลักของทรายเซรามิกเคลือบ

ด้วยการผสมผสานวัสดุฐานคุณภาพสูงกับการเคลือบเรซิน จึงมอบผลประโยชน์ที่โดดเด่น:

-

การกำจัดข้อบกพร่องของเส้นเลือด: เนื่องจากการขยายตัวเนื่องจากความร้อนที่เกือบเป็นศูนย์ รอยแตกร้าวจึงไม่เกิดขึ้นในแกน/แม่พิมพ์ ส่งผลให้มีอัตราการทิ้งเศษโลหะสำหรับงานหล่อที่ซับซ้อน เช่น บล็อกเครื่องยนต์และหัวกระบอกสูบลดลงอย่างมาก

-

พื้นผิวการหล่อที่เหนือชั้น: อนุภาคทรงกลม เรียบ และปฏิกิริยาต่ำทำให้ชิ้นงานหล่อมีพื้นผิวที่สะอาดและเรียบเนียนมาก

-

การไหลที่ยอดเยี่ยม: สามารถบรรจุแกนและแม่พิมพ์ได้อย่างหนาแน่นและสม่ำเสมอมากขึ้น โดยเก็บรายละเอียดเล็กๆ น้อยๆ ด้วยความแม่นยำของมิติสูง

-

ลดการใช้เรซิน: เนื่องจากอนุภาคทรงกลมมีพื้นที่ผิวน้อยกว่าและต้องการเรซินน้อยลงในการยึดเกาะอย่างมีประสิทธิภาพ จึงสามารถ ลดการใช้ลงได้ 15-30% เมื่อเทียบกับทรายซิลิกาเชิงมุม นอกจากนี้ยังช่วยลดการเกิดก๊าซระหว่างการเทอีกด้วย

-

ความแข็งแรงของแกนกลางสูง: อนุภาคทรายที่แข็งแรงทนทานและการเคลือบเรซินที่มีประสิทธิภาพส่งผลให้แกนกลางมีความแข็งแรงมากซึ่งสามารถรองรับส่วนที่บางและซับซ้อนได้

-

ความสามารถในการนำกลับมาใช้ใหม่ได้อย่างดีเยี่ยม: ลูกปัดเซรามิกมีความแข็งแรงและสามารถนำกลับมาใช้ใหม่ได้หลายครั้งหลังจากนำเรซินออกด้วยความร้อน ซึ่งช่วยเพิ่มความคุ้มทุนในระยะยาว

4. แอปพลิเคชันทั่วไป

-

อุตสาหกรรมยานยนต์: เสื้อสูบ หัวสูบ ท่อร่วมไอเสีย

-

ส่วนประกอบไฮดรอลิก: ตัววาล์วและตัวเรือนปั๊มที่ซับซ้อน

-

การหล่อเหล็กกล้าอัลลอยด์สูง: ที่ซึ่งความต้านทานต่อการเผาไหม้และการเจาะทะลุเป็นสิ่งสำคัญ

-

แกนที่ซับซ้อนใดๆ ที่มีแนวโน้มเกิดลายหรือต้องการพื้นผิวที่เสร็จสิ้นคุณภาพสูง